Aplicarea adezivilor / etanșanților / materialelor ignifuge de lipire

Domeniul construcțiilor:Instalare uși antifoc, firewall, panouri antifoc

Domeniul electronic și electric:Plăci de circuit, componente electronice

Industria auto:Scaune, borduri, panouri uși

Domeniul aerospațial:Instrumente de aviație, structuri de nave spațiale

Articole de uz casnic:Mobilier, podele, tapet

Bandă adezivă de transfer ignifugă:Excelent pentru metale, spume și materiale plastice precum polietilena

Funcționarea ignifugurilor

Substanțele ignifuge inhibă sau întârzie răspândirea focului prin suprimarea reacțiilor chimice din flacără sau prin formarea unui strat protector pe suprafața unui material.

Acestea pot fi amestecate cu materialul de bază (agenți ignifugi aditivi) sau legate chimic de acesta (agenți ignifugi reactivi). Agenții ignifugi minerali sunt de obicei aditivi, în timp ce compușii organici pot fi fie reactivi, fie aditivi.

Proiectarea adezivului ignifug

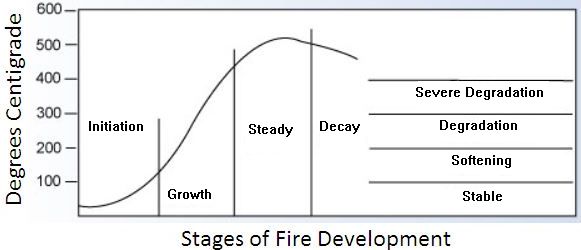

Un incendiu are practic patru etape:

Iniţiere

Creştere

Stare staționară și

Decădere

Compararea temperaturilor de degradare ale unui adeziv termorezistent tipic

Cu cei atinși în diferite stadii ale unui incendiu

Fiecare stare are o temperatură de degradare corespunzătoare, așa cum se arată în Figură. La proiectarea unui adeziv ignifug, formulatorii trebuie să își concentreze eforturile pe asigurarea rezistenței la temperatură în stadiul de ardere potrivit pentru aplicație:

● În fabricarea electronicelor, de exemplu, un adeziv trebuie să suprime orice tendință a componentei electronice de a se aprinde - sau de a se iniția - dacă există o creștere a temperaturii indusă de o defecțiune.

● Pentru lipirea plăcilor sau panourilor, adezivii trebuie să reziste desprinderii în etapele de creștere și de stare staționară, chiar și atunci când sunt în contact direct cu flacăra.

● De asemenea, trebuie să minimizeze gazele toxice și fumul emise. Structurile portante sunt susceptibile de a trece prin toate cele patru etape ale incendiului.

Limitarea ciclului de ardere

Pentru a limita ciclul de ardere, unul sau mai multe dintre procesele care contribuie la incendiu trebuie eliminate prin:

● Eliminarea combustibilului volatil, de exemplu prin răcire

● Producerea unei bariere termice, de exemplu prin carbonizare, eliminând astfel combustibilul prin reducerea transferului de căldură sau

● Stingerea reacțiilor în lanț din flacără, de exemplu prin adăugarea de agenți de eliminare a radicalilor adecvați

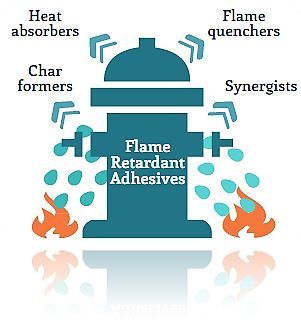

Aditivii ignifugi fac acest lucru acționând chimic și/sau fizic în faza condensată (solidă) sau în faza gazoasă, îndeplinind una dintre următoarele funcții:

●Formatori de carbon:De obicei, compuși cu fosfor, care elimină sursa de combustibil carbonizat și asigură un strat izolator împotriva căldurii incendiului. Există două mecanisme de formare a carbonului:

Redirecționarea reacțiilor chimice implicate în descompunere în favoarea reacțiilor care produc carbon în loc de CO sau CO2 și

Formarea unui strat superficial de cărbune protector

●Absorbante de căldură:De obicei, hidrați metalici, cum ar fi trihidratul de aluminiu sau hidroxidul de magneziu, care elimină căldura prin evaporarea apei din structura ignifugului.

●Stingătoare de flacără:De obicei, sisteme halogenate pe bază de brom sau clor care interferează cu reacțiile dintr-o flacără.

● Sinergiști:De obicei, compuși de antimoniu, care îmbunătățesc performanța stingătorului de flacără.

Importanța ignifugurilor în protecția împotriva incendiilor

Materialele ignifuge sunt o parte importantă a protecției împotriva incendiilor, deoarece nu numai că reduc riscul de izbucnire a unui incendiu, ci și pe cel de propagare a acestuia. Acest lucru crește timpul de evacuare și, prin urmare, protejează oamenii, bunurile și mediul înconjurător.

Există multe modalități de a stabili un adeziv ca ignifug. Să înțelegem în detaliu clasificarea ignifugărilor.

Cerința de adezivi ignifugi este în creștere, iar utilizarea lor se extinde într-o serie de sectoare industriale diferite, inclusiv industria aerospațială, construcțiile, electronica și transportul public (în special trenurile).

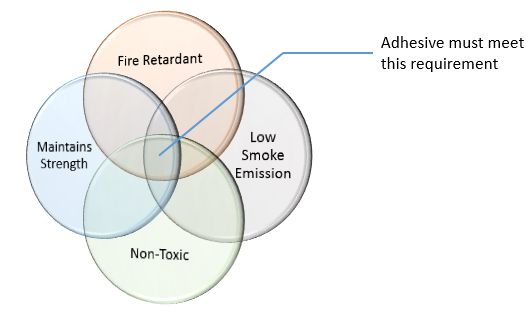

1: Așadar, unul dintre criteriile cheie evidente este să fie rezistent la flacără / să nu ardă sau, și mai bine, să inhibe flăcările – să fie ignifug în mod corespunzător.

2: Adezivul nu trebuie să degaje fum excesiv sau toxic.

3: Adezivul trebuie să își mențină integritatea structurală la temperaturi ridicate (să aibă o rezistență la temperatură cât mai bună posibil).

4: Materialul adeziv descompus nu trebuie să conțină subproduse toxice.

Pare o sarcină dificilă găsirea unui adeziv care să îndeplinească aceste cerințe – iar în această etapă, vâscozitatea, culoarea, viteza de întărire și metoda de întărire preferată, umplerea golurilor, performanța de rezistență, conductivitatea termică și ambalajul nici măcar nu au fost luate în considerare. Dar chimiștii dezvoltatori se bucură de o provocare bună, așa că HAI-O!

Reglementările de mediu tind să fie specifice industriei și regiunii

S-a constatat că un grup mare de ignifuganți studiați au un profil bun pentru mediu și sănătate. Aceștia sunt:

● Polifosfat de amoniu

● Dietilfosfinat de aluminiu

● Hidroxid de aluminiu

● Hidroxid de magneziu

● Polifosfat de melamină

● Dihidrooxafosfatfenantren

● Stanat de zinc

● Hidroxstanat de zinc

Rezistență la flacără

Adezivii pot fi dezvoltați pentru a se potrivi unei scale variabile de ignifugare – iată detalii despre clasificările Underwriters Laboratory Testing. În calitate de producători de adezivi, primim solicitări în principal pentru UL94 V-0 și ocazional pentru HB.

UL94

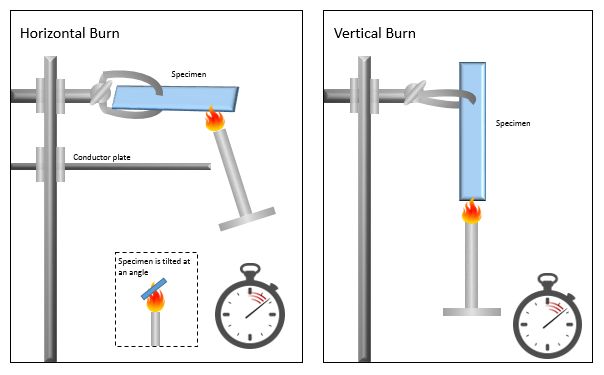

● HB: ardere lentă pe o probă orizontală. Viteză de ardere <76 mm/min pentru grosimi <3 mm sau arderea se oprește înainte de 100 mm

● V-2: arderea (verticală) se oprește în <30 de secunde și orice picături pot fi în flăcări

● V-1: arderea (verticală) se oprește în <30 de secunde, iar picăturile sunt permise (dar trebuienua arde)

● Arderea V-0 (verticală) se oprește în <10 secunde, iar picăturile sunt permise (dar trebuienua arde)

● 5VB (specimen cu placă verticală) arderea se oprește în <60 de secunde, nu există scurgeri; specimenul poate dezvolta o gaură.

● 5VA ca mai sus, dar fără a se dezvolta o gaură.

Cele două clasificări din urmă s-ar referi mai degrabă la un panou lipit decât la o mostră de adeziv.

Testarea este destul de simplă și nu necesită echipamente sofisticate, iată o configurație de bază a testului:

Poate fi destul de dificil să faci acest test doar pe unii adezivi. În special pentru adezivii care nu se întăresc corect în afara unei îmbinări închise. În acest caz, poți testa doar între substraturi lipite. Cu toate acestea, adezivul epoxidic și adezivii UV pot fi întăriți ca o mostră solidă. Apoi, introduce eșantionul în fălcile stativului de prindere. Păstrează o găleată cu nisip în apropiere și recomandăm insistent să faci acest lucru sub extracție sau într-o hotă chimică. Nu declanșa nicio alarmă de fum! În special pe cele legate direct de serviciile de urgență. Ia foc eșantionului și cronometrează cât durează până se stinge flacăra. Verifică dacă există picături dedesubt (sperăm că ai o tavă de unică folosință la fața locului; altfel, adio, blatul de lucru frumos).

Chimiștii specializați în adezivi combină o serie de aditivi pentru a produce adezivi ignifugi – și uneori chiar pentru a stinge flăcările (deși această caracteristică este mai greu de obținut în zilele noastre, deoarece mulți producători de bunuri solicită acum formule fără halogeni).

Aditivii pentru adezivii rezistenți la foc includ

● Compuși organici carbonizanti care ajută la reducerea căldurii și a fumului și protejează materialul de dedesubt de arderi ulterioare.

● Absorbanți de căldură, aceștia sunt hidrați metalici normali care contribuie la conferirea adezivului proprietăți termice excelente (adesea, adezivii ignifugi sunt selectați pentru aplicații de lipire a radiatoarelor unde este necesară o conductivitate termică maximă).

Este vorba de un echilibru atent, deoarece acești aditivi vor afecta alte proprietăți adezive, cum ar fi rezistența, reologia, viteza de întărire, flexibilitatea etc.

Există o diferență între adezivii rezistenți la foc și adezivii ignifugi?

Da! Există. Ambii termeni au fost folosiți în articol, dar probabil că cel mai bine este să clarificăm povestea.

Adezivi rezistenți la foc

Acestea sunt adesea produse precum cimenturi adezive anorganice și materiale de etanșare. Nu ard și rezistă la temperaturi extreme. Aplicațiile pentru aceste tipuri de produse includ furnale, cuptoare etc. Nu fac nimic pentru a opri arderea unui ansamblu. Dar fac o treabă excelentă în a ține împreună toate părțile care ard.

Adezivi ignifugi

Acestea ajută la stingerea flăcărilor și încetinesc răspândirea incendiului.

Multe industrii caută aceste tipuri de adezivi

● Electronică– pentru încapsularea și încapsularea electronicelor, lipirea radiatoarelor, a plăcilor de circuite imprimate etc. Un scurtcircuit electronic poate declanșa cu ușurință un incendiu. Însă plăcile de circuite imprimate conțin compuși ignifugi – este adesea important ca și adezivii să aibă aceste proprietăți.

● Construcții– placajele și pardoselile (în special în zonele publice) trebuie adesea să fie necombustibile și lipite cu un adeziv ignifug.

● Transport public– vagoane de tren, interioare de autobuze, tramvaie etc. Aplicațiile adezivilor ignifugi includ lipirea panourilor compozite, a pardoselilor și a altor corpuri de iluminat și accesorii. Adezivii nu numai că ajută la oprirea răspândirii focului, dar oferă și o îmbinare estetică fără a fi nevoie de elemente de fixare mecanice inestetice (și zgomotoase).

● Aeronave– așa cum am menționat anterior, materialele pentru interiorul cabinei sunt supuse unor reglementări stricte. Acestea trebuie să fie ignifuge și să nu umple cabina cu fum negru în timpul unui incendiu.

Standarde și metode de testare pentru ignifuge

Standardele legate de testarea la foc au ca scop determinarea performanței unui material în ceea ce privește flacăra, fumul și toxicitatea (FST). Mai multe teste au fost utilizate pe scară largă pentru a determina rezistența materialelor la aceste condiții.

Teste selectate pentru ignifuge

| Rezistență la ardere | |

| ASTM D635 | „Rita de ardere a materialelor plastice” |

| ASTM E162 | „Inflamabilitatea materialelor plastice” |

| UL 94 | „Inflamabilitatea materialelor plastice” |

| ISO 5657 | „Aprinderea produselor de construcție” |

| BS 6853 | „Propagarea flăcării” |

| DEPARTE 25.853 | „Standard de navigabilitate – Interioare ale compartimentelor” |

| NF T 51-071 | „Indicele de oxigen” |

| NF C 20-455 | „Testul firului incandescent” |

| DIN 53438 | „Propagarea flăcării” |

| Rezistență la temperaturi ridicate | |

| BS 476 Partea nr. 7 | „Răspândirea suprafeței flăcării – Materiale de construcție” |

| DIN 4172 | „Comportamentul la foc al materialelor de construcție” |

| ASTM E648 | „Acoperiri de podea – Panou radiant” |

| Toxicitate | |

| SMP 800C | „Testarea toxicității” |

| BS 6853 | „Emisie de fum” |

| NF X 70-100 | „Testarea toxicității” |

| ATS 1000.01 | „Densitatea fumului” |

| Generarea de fum | |

| BS 6401 | „Densitatea optică specifică a fumului” |

| BS 6853 | „Emisie de fum” |

| NES 711 | „Indicele de fum al produselor de combustie” |

| ASTM D2843 | „Densitatea fumului provenit de la arderea materialelor plastice” |

| ISO CD5659 | „Densitate optică specifică – Generare de fum” |

| ATS 1000.01 | „Densitatea fumului” |

| DIN 54837 | „Generația de fum” |

Testarea rezistenței la ardere

În majoritatea testelor care măsoară rezistența la ardere, adezivii potriviți sunt cei care nu continuă să ardă pentru o perioadă semnificativă după îndepărtarea sursei de aprindere. În aceste teste, proba de adeziv întărit poate fi supusă aprinderii independent de orice substanță aderentă (adezivul este testat ca o peliculă liberă).

Deși această abordare nu simulează realitatea practică, ea oferă date utile despre rezistența relativă a adezivului la ardere.

Se pot testa și structuri de probă cu adeziv și substanță aderentă. Aceste rezultate pot fi mai reprezentative pentru performanța adezivului într-un incendiu real, deoarece contribuția adusă de substanța aderentă poate fi fie pozitivă, fie negativă.

Test de ardere verticală UL-94

Acesta oferă o evaluare preliminară a inflamabilității relative și a scurgerilor pentru polimerii utilizați în echipamente electrice, dispozitive electronice, aparate și alte aplicații. Abordează caracteristicile utilizării finale precum aprinderea, rata de ardere, răspândirea flăcării, contribuția combustibilului, intensitatea arderii și produsele de ardere.

Lucru și configurare - În acest test, o probă de film sau substrat acoperit este montată vertical într-o incintă fără curenți de aer. Un arzător este plasat sub probă timp de 10 secunde, iar durata flăcării este cronometrată. Se notează orice picătură care aprinde vata chirurgicală plasată la 30 cm sub probă.

Testul are mai multe clasificări:

94 V-0: Nicio probă nu prezintă o combustie cu flăcări mai mult de 10 secunde după aprindere. Probele nu ard până la clema de fixare, nu picură și nu aprind vata și nu prezintă o combustie incandescentă care persistă timp de 30 de secunde după îndepărtarea flăcării de testare.

94 V-1: Nicio probă nu trebuie să prezinte o combustie cu flăcări mai mare de 30 de secunde după fiecare aprindere. Probele nu trebuie să ard până la clema de fixare, să nu picure și să aprindă vata și nici să aibă o post-incandescență mai mare de 60 de secunde.

94 V-2: Aceasta implică aceleași criterii ca și V-1, cu excepția faptului că specimenele sunt lăsate să picure și să aprindă vata de sub specimen.

Alte strategii pentru măsurarea rezistenței la ardere

O altă metodă de măsurare a rezistenței la ardere a unui material este măsurarea indicelui limită de oxigen (LOI). LOI este concentrația minimă de oxigen, exprimată ca procent din volumul amestecului de oxigen și azot, care susține arderea la flacără a unui material inițial la temperatura camerei.

Rezistența unui adeziv la temperaturi ridicate în caz de incendiu necesită o atenție specială, pe lângă efectele flăcării, fumului și toxicității. Adesea, substratul va proteja adezivul de incendiu. Cu toate acestea, dacă adezivul se slăbește sau se degradează din cauza temperaturii incendiului, îmbinarea se poate rupe, provocând separarea substratului și a adezivului. Dacă se întâmplă acest lucru, adezivul în sine devine expus împreună cu substratul secundar. Aceste suprafețe proaspete pot contribui apoi și mai mult la incendiu.

Camera de măsurare a densității fumului NIST (ASTM D2843, BS 6401) este utilizată pe scară largă în toate sectoarele industriale pentru determinarea fumului generat de materiale solide și ansambluri montate în poziție verticală într-o cameră închisă. Densitatea fumului este măsurată optic.

Când un adeziv este plasat între două substraturi, rezistența la foc și conductivitatea termică a substraturilor controlează descompunerea și emisia de fum a adezivului.

În testele de densitate a fumului, adezivii pot fi testați singuri, ca un strat liber, pentru a impune cea mai defavorabilă condiție.

Găsiți un grad ignifug adecvat

Vizualizați o gamă largă de clase de ignifuge disponibile pe piață astăzi, analizați datele tehnice ale fiecărui produs, obțineți asistență tehnică sau solicitați mostre.

TF-101, TF-201, TF-AMP